Содержание

Промышленное присутствие ртути в природном газе

Ртуть (Hg) является естественной примесью, присутствующей в углеводородном сырье, и представляет собой сложную технологическую проблему для нефтегазовой отрасли. Ее присутствие обусловлено геохимическими процессами: ртуть мигрирует в пластовые углеводородные залежи из вмещающих пород и пластовых вод. Концентрация этого элемента в сырьевых потоках крайне вариативна и зависит от конкретного месторождения, что требует индивидуального подхода к мониторингу.

Диапазоны концентраций и формы нахождения

В сыром природном газе концентрация ртути, по данным различных исследований, может колебаться в широких пределах — от 0 до 300 мкг/м. Для сравнения, среднее содержание ртути в нефтях Российской Федерации оценивается в 0.18 мг/кг.

Анализ показывает, что ртуть в газовом потоке существует в нескольких физико-химических формах. Преобладающей и наиболее опасной формой является элементарная ртуть (Hg^0), часто называемая «холодным паром». Эта форма отличается высокой летучестью и является главной причиной технологических рисков. Помимо элементарной формы, в газе могут присутствовать летучие органические соединения, такие как диметилртуть (Hg(CH3)2) или диэтилртуть (Hg(C2H5)2). Определение «общей ртути» включает как элементарную, так и эти органические формы, которые также подлежат контролю.

В процессе добычи и первичной сепарации большая часть ртути может быть удалена. Исторические данные для товарного газа, поступающего в магистральные газопроводы Российской Федерации после очистки, показывают значительно более низкие концентрации, иногда менее 30-50 нг/м. Однако вариативность и непредсказуемость сырья требуют постоянного контроля даже после стадии очистки. Поскольку элементарная ртуть является ключевым фактором, вызывающим технологический ущерб, и легко детектируется спектральными методами на резонансной длине волны 253.7 нм, оперативный онлайн-анализ ориентирован именно на непрерывное измерение Hg^0.

Риски и экономическое обоснование

Необходимость строгого контроля содержания ртути продиктована не только экологическими, но прежде всего критическими технологическими и экономическими факторами. Присутствие Hg0 в технологическом газе угрожает целостности дорогостоящего оборудования и качеству конечного продукта.

Жидкометаллическое охрупчивание

Наиболее серьезный технологический риск, связанный с ртутью, — это жидкометаллическое охрупчивание (ЖМО), или Liquid Metal Embrittlement (LME). Элементарная ртуть образует амальгаму с металлами, в первую очередь с алюминием. Данный процесс приводит к катастрофическому разрушению конструкционных материалов.

Критическими точками риска на газоперерабатывающих заводах (ГПЗ) и производствах сжиженного природного газа (СПГ) являются пластинчатые алюминиевые теплообменники (PAHE) и криогенные компоненты. Повреждение этих элементов, а также сварных швов трубопроводов, может привести к неконтролируемой утечке продукта, аварийной остановке всего предприятия и серьезным экономическим убыткам, связанным с последующей ликвидацией последствий и ремонтом. Помимо конструкционных повреждений, ртуть также вызывает отравление дорогостоящих гидрогенизирующих катализаторов, что требует их преждевременной замены и увеличивает эксплуатационные расходы.

Нормативные требования к качеству продукции

Для предотвращения повреждения оборудования нормативы требуют снижения содержания ртути до предельно низких уровней. Так, перед криогенной обработкой, где используются алюминиевые теплообменники, содержание ртути должно быть сокращено до уровня не более 10 мкг/м^3 (10000 нг/м^3). Этот порог является критическим для защиты активов.

Требования к качеству товарного газа и СПГ еще более строгие. Согласно международным рекомендациям (например, ISO 6978, GIIGNL), предельно допустимая концентрация ртути в СПГ должна находиться на уровне не выше 1000 нг/м^3 (или 1 мкг/м^3). Выполнение этого норматива является ключевым для коммерческой реализации: продукция с повышенным содержанием ртути может быть запрещена к продаже на определенных рынках или продаваться по существенно более низкой цене.

Таким образом, анализаторы ртути должны выполнять двойную задачу: обеспечивать оперативный мониторинг прорыва систем удаления ртути (контроль до 10000 нг/м^3) и высокоточный контроль качества конечного продукта на уровне 1000 нг/м^3 и ниже.

Обзор метрологических подходов

Контроль ртути может осуществляться двумя основными способами: дискретными (лабораторными) методами и методами прямого непрерывного измерения (онлайн-мониторинга).

Дискретные методы с пробоотбором

Традиционные методы включают отбор проб природного газа (при давлении не более 40 МПа) путем хемосорбции ртути (в элементарной и органической форме) на силикагеле, пропитанном йодом. Этот подход позволяет определить общее содержание ртути в широком диапазоне (от 0.1 до 5000 мкг/м^3) и используется для лабораторного подтверждения данных. После концентрирования ртуть переводится в элементарную форму и детектируется атомно-абсорбционной (AAS) или атомно-флуоресцентной (AFS) спектрометрией.

Однако дискретные методы имеют существенные ограничения для оперативного контроля технологических процессов: они требуют сложной пробоподготовки, чувствительны к материалам пробоотборных линий (рекомендуются кварцевое стекло, нержавеющая сталь, ПВА, ПТФЭ) и нуждаются в предварительном кондиционировании системы. Главный недостаток — низкая скорость получения результата, что делает их непригодными для предотвращения внезапного прорыва систем удаления ртути (УРУ) и ЖМО.

Прямая непрерывная детекция и проблема матричного эффекта

Для оперативного контроля необходимы методы прямой детекции. Атомно-абсорбционная спектрометрия (AAS) является наиболее чувствительным методом для обнаружения элементарной ртути, поскольку измеряет поглощение резонансного излучения 253.7 нм.

Однако прямое измерение природного газа сопряжено с высокой степенью интерференции. Газовая матрица содержит тяжелые углеводороды, которые могут конденсироваться или вызывать неселективное ослабление светового потока (поглощение или рассеяние). Этот "матричный эффект" приводит к дрейфу нуля и неверному завышению концентрации ртути. Для обеспечения высокой селективности и точности в сложных газовых потоках необходимо применять методы коррекции фона.

Технологический переход к Зеемановской коррекции

Индустриальным решением этой проблемы является использование методов, основанных на Зеемановской коррекции неселективного поглощения. Эти методы позволяют вести прямое, непрерывное измерение концентрации Hg^0 в газе, полностью устраняя влияние углеводородного фона. Применение высокоселективной спектроскопии с коррекцией фона исключает необходимость в громоздкой химической пробоподготовке (сорбционные ловушки, реагенты) и использовании дополнительных газов, что существенно снижает эксплуатационные расходы и повышает надежность системы. Анализаторы, использующие эту технологию, способны соответствовать строгим требованиям отраслевых методик, таких как Газпром 5.16-2012.

Принцип Зеемановской модуляционной поляризационной спектроскопии (ЗМПС)

Зеемановская Модуляционная Поляризационная Спектроскопия с Высокочастотной Модуляцией (ЗМПС) является специализированным дифференциальным атомно-абсорбционным методом, разработанным для обеспечения максимальной избирательности при измерении ртути в сложных газовых матрицах. Этот метод лежит в основе современных промышленных анализаторов.

Физические основы ЗМПС

Ключевой элемент метода — использование эффекта Зеемана, при котором резонансная линия ртути lambda = 254 нм расщепляется при помещении источника излучения (ртутной лампы) в сильное постоянное магнитное поле. Возбуждение лампы высокочастотным генератором приводит к появлению трех поляризационных компонент: p-компоненты и двух s-компонентов s+ и s-.

При измерении вдоль направления силовых линий магнитного поля регистрируются только s-компоненты. Критический момент заключается в том, что спектральное смещение, вызванное магнитным полем, позволяет позиционировать одну s-компоненту точно в пределах контура линии поглощения атомов ртути в аналитической кювете, тогда как другая s-компонента смещается за пределы этого контура.

Механизм дифференциального измерения и коррекции фона

В отсутствие паров ртути интенсивности излучения обеих s-компонент будут равны. При появлении Hg^0 в кювете только та s-компонента, которая находится в контуре линии поглощения, будет поглощена. Разность интенсивностей двух s-компонент, разделяемых во времени с помощью поляризационного модулятора, прямо пропорциональна массовой концентрации элементарной ртути.

Данный дифференциальный подход обеспечивает чрезвычайно высокую селективность и является главным преимуществом метода. Неселективное ослабление светового потока, вызываемое рассеянием или поглощением большинства молекул (например, тяжелых углеводородов или конденсатов) в анализируемом газе, влияет на обе s-компоненты практически одинаково. Поскольку измеряется разница, фоновое неселективное ослабление автоматически компенсируется и не оказывает влияния на показания прибора. Это позволяет анализатору выполнять прямое измерение сложного технологического газа без необходимости в дорогостоящих и трудоемких системах осушения или предварительной химической очистки, что обеспечивает высокую оперативность и надежность мониторинга.

Промышленный анализатор паров ртути БАКС «МЕРК»

Анализатор паров ртути в природном газе «МЕРК», разработанный российской научно-технической фирмой БАКС, является примером реализации высокоточной Зеемановской Модуляционной Поляризационной Спектроскопии (ЗМПС) для нужд непрерывного промышленного контроля.

Архитектура и эксплуатационные характеристики

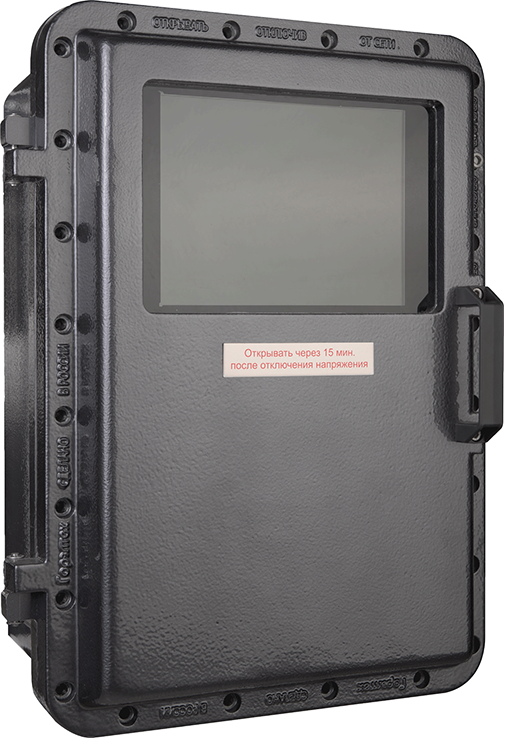

«МЕРК» — это промышленный анализатор, предназначенный для автоматического и долговременного контроля концентрации элементарной ртути Hg^0 в технологическом и природном газе. Учитывая специфику нефтегазовой отрасли, прибор имеет взрывозащищенную оболочку с маркировкой 1 Ex d IIB + H₂ T6 Gb, что критически важно для обеспечения безопасности использования во взрывоопасных зонах класса 1 и 2. Степень защиты оболочки IP66 гарантирует надежность работы в суровых промышленных условиях.

Прибор работает под управлением встроенного панельного компьютера в полностью автоматическом режиме. Ключевые преимущества «МЕРК» обусловлены его метрологической основой:

- Высокая скорость и чувствительность: Цикл анализа составляет всего 240 с, что позволяет оперативно реагировать на технологические сбои. Метод крайне чувствителен к атомарной ртути, обеспечивая достоверную информацию о концентрации.

- Экономичность и простота: Анализатор не требует дополнительных газов, реагентов или сложной химической пробоподготовки. Это значительно снижает общую стоимость владения (TCO). Расход анализируемого газа минимален — всего 4 мл/мин.

- Интеграция: Прибор оснащен стандартными промышленными интерфейсами, включая 4-20 мА, RS232/RS485 и Ethernet, что обеспечивает его бесшовное включение в существующие системы АСУ ТП. Наличие этих интерфейсов позволяет автоматизированным системам немедленно использовать данные о концентрации ртути для принятия решений, например, по регулированию работы УРУ или аварийному переключению потоков.

Метрологические диапазоны и точность

Широкий диапазон измерений «МЕРК» позволяет эффективно контролировать ртуть во всех необходимых точках процесса:

- Диапазоны измерений: 1 – 20000 нг/м^3 и 10 – 120000 нг/м^3.

Нижний диапазон (1 – 20000 нг/м^3) позволяет решать задачу контроля качества готового продукта (соответствие норме 1000 нг/м^3 для СПГ) с высокой точностью. Допускаемая основная относительная погрешность для этого диапазона составляет pm (0,3/С+0,2)х100, где C — измеряемая концентрация в нг/м^3. Верхний диапазон обеспечивает контроль высоких концентраций, возникающих, например, при прорыве или неэффективной работе УРУ.

Высокая чувствительность и широкий динамический диапазон являются прямым результатом применения ЗМПС, которая гарантирует, что даже на уровне низких нанограммов показания остаются точными и избирательными, игнорируя фоновые помехи, присущие природному газу.

Эксплуатация анализаторов ртути в газопереработке

Роль анализаторов в мониторинге УРУ

Основное применение онлайн-анализаторов, таких как «МЕРК», — это мониторинг эффективности работы устройств удаления ртути (MRU) на газоперерабатывающих заводах и платформах. Непрерывное измерение позволяет оперативно подтверждать, что УРУ успешно поддерживают концентрацию ртути ниже критического технологического порога 10 мкг/м^3, защищая криогенные секции. При наличии автоматической функции калибровки (AutoCal) или использовании набора ручной калибровки (CalSet) обеспечивается поддержание метрологической готовности прибора в процессе эксплуатации.

Обеспечение представительности пробы

Хотя метод ЗМПС минимизирует требования к химической подготовке пробы, обеспечение представительности пробоотбора остается ключевым. Элементарная ртуть склонна к адсорбции на поверхностях, поэтому материалы пробоотборных линий должны быть тщательно подобраны. Рекомендуется использовать гибкие трубки из поливинилацетата (PVA), политетрафторэтилена (PTFE) или полиамида (PA). Перед началом эксплуатации требуется обязательное предварительное кондиционирование пробоотборной системы для насыщения поверхностей и предотвращения потерь Hg^0 на стенках.

Современные анализаторы, такие как «МЕРК», оснащены датчиками, которые непрерывно определяют давление, объемную скорость и температуру газового потока. Эти данные используются встроенным программным обеспечением для автоматического пересчета измеренных концентраций к стандартным условиям, что критически важно для корректной интерпретации результатов.

Метрологическое обеспечение и квалификация персонала

Надежная работа анализаторов требует строгого соблюдения метрологических норм, включая градуировку приборов с использованием не менее пяти градуировочных растворов, приготовленных из государственных стандартных образцов (ГСО) ртути. Анализаторы должны соответствовать требованиям пожарной безопасности и техники безопасности в нефтегазовой промышленности.

Сложность эксплуатации высокочувствительного спектрометрического оборудования, даже при высокой степени автоматизации, требует привлечения квалифицированного персонала. К выполнению измерений и обработке результатов допускаются только специалисты со средним специальным или высшим техническим образованием, прошедшие соответствующую подготовку. Это гарантирует правильное обслуживание взрывозащищенного оборудования, верификацию калибровки и точную интерпретацию метрологических данных в контексте сложных технологических процессов.

Заключение

Контроль содержания паров ртути в природном газе является фундаментальной задачей, определяющей безопасность, целостность активов и коммерческую ценность товарной продукции нефтегазовой отрасли. Элементарная ртуть представляет прямую угрозу дорогостоящему криогенному оборудованию через механизм жидкометаллического охрупчивания (ЖМО) и может привести к катастрофическим авариям, требуя поэтому жесткого технологического контроля (порог 10 мкг/м^3).

Переход от трудоемких дискретных методов к непрерывному онлайн-мониторингу является отраслевым императивом. Ключевое требование к промышленному анализатору — способность работать в сложной газовой матрице, не подвергаясь влиянию неселективного поглощения углеводородов. Анализаторы, использующие принцип Зеемановской Модуляционной Поляризационной Спектроскопии (ЗМПС), как это реализовано в промышленном анализаторе БАКС «МЕРК», успешно решают эту задачу.

Метод ЗМПС обеспечивает прямое измерение, высокую чувствительность (от 1 нг/м^3) и селективность за счет внутренней компенсации фоновых помех. Благодаря взрывозащищенному исполнению, широкому динамическому диапазону (1 до 120000 нг/м^3), малому расходу газа и автоматической работе, «МЕРК» представляет собой эффективное метрологическое средство, полностью адаптированное для решения двойной задачи — защиты технологического оборудования и подтверждения высокого качества товарного газа (включая СПГ) в соответствии с международными стандартами.